In questo articolo ci occuperemo del processo di fresatura dell’alluminio e delle sue peculiarità derivanti dalle caratteristiche intrinseche del materiale stesso, che aumenta i rischi della sua lavorazione.

L’alluminio, al giorno d’oggi, è usato nelle industrie per la produzione di svariati prodotti: esistono componenti strutturali in alluminio che sfruttano la sua leggerezza, durata e resistenza. Conoscere come si comporta questo materiale è essenziale per lavorarlo al meglio, dato che il rischio nel quale si può incorrere più facilmente è la deformazione del pezzo. L’alluminio sottoposto allo stress di una fresatrice potrebbe tendere ad alterare la sua forma a causa di una durezza relativamente bassa e del suo elevato coefficiente di dilatazione termica.

Come ridurre i rischi durante la fresatura dell’alluminio

Lavorazione simmetrica

Nella fresatura meccanica dell’alluminio bisogna evitare di concentrare il calore in un unico punto: creando un margine di lavorazione esteso si migliora la dissipazione del calore e si riducono i rischi di deformazione termica. Questo processo si definisce lavorazione simmetrica e consiste nel girare il pezzo in modo ripetuto lavorando la lastra di alluminio su entrambi i lati.

Lavorazione multipla stratificata

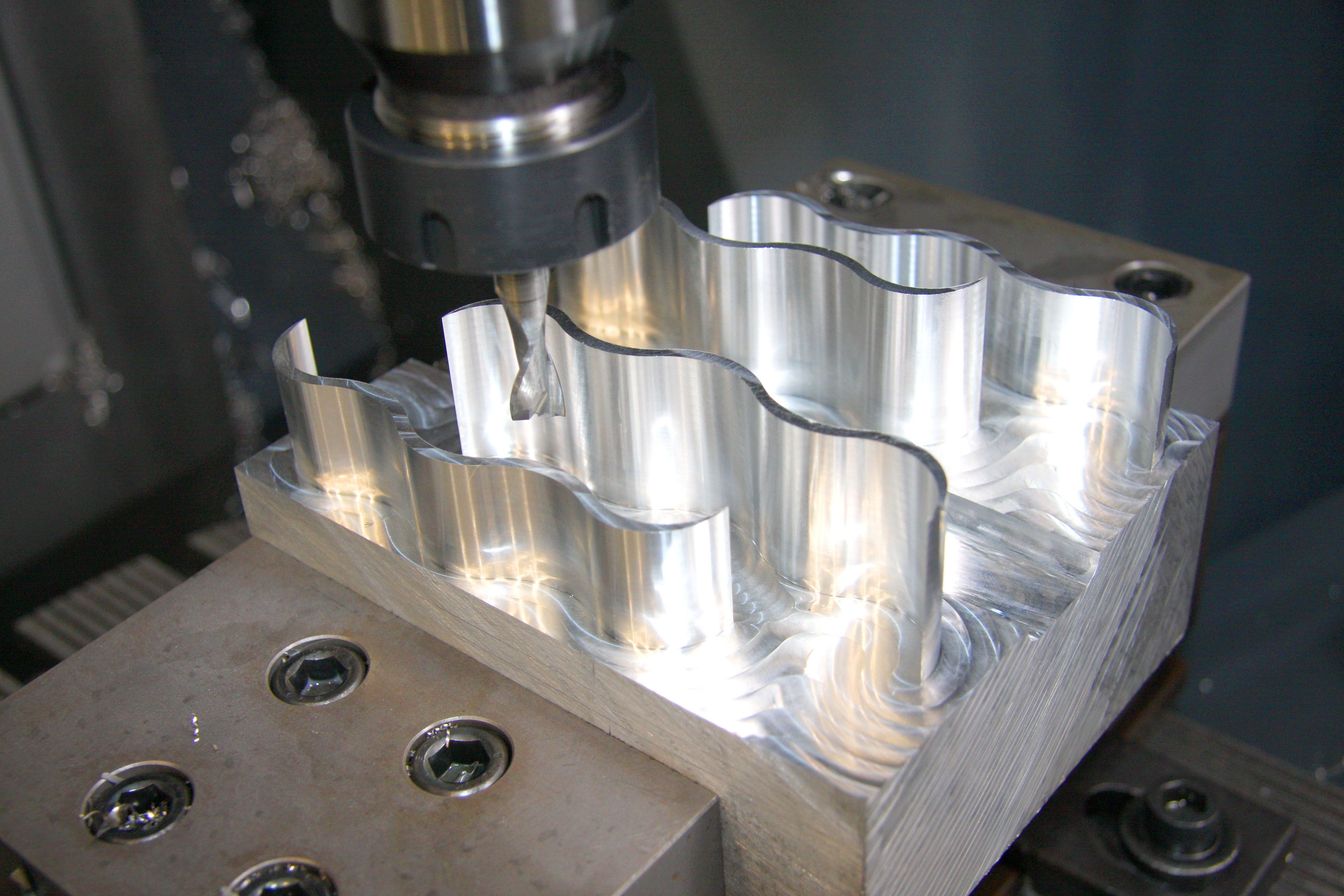

Quando vi sono più cavità nella piastra in alluminio, concentrarsi singolarmente sulla singola cavità significa incorrere nel rischio di deformare il pezzo. Per ovviare a questo problema il pezzo viene lavorato contemporaneamente in ogni cavità, la forza applicata sarà quindi uniforme e di minore intensità.

Parametro di taglio appropriato

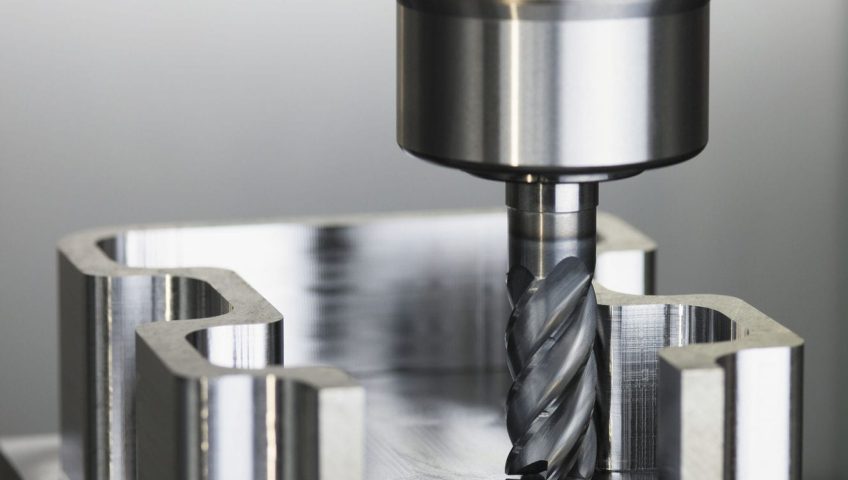

La fresatura meccanica dell’alluminio necessita di una scelta dei parametri di lavorazione specifici. Se nel processo di taglio i parametri sono alti, la forza di taglio esercitata sul pezzo può essere eccessiva e causare la deformazione del pezzo, influendo inoltre sulla rigidità del mandrino e sulla durata dell’utensile. L’alluminio lavorato con una fresatura ad alta velocità CNC risolve il problema, riducendo la profondità di taglio posteriore, aumentando l’avanzamento e migliorando la velocità della macchina.

Angolazione e tipologia degli utensili da taglio

La corretta selezione di utensili da taglio e l’angolazione sono necessari per ridurre la distorsione del metallo. Per impedire il logorio del bordo tagliente e preservare la lama, lo strumento dell’angolo frontale anteriore non può essere negativo: l’angolo posteriore nella fresatura meccanica di precisione necessità di spigoli vivi per ridurre la deformazione elastica. Per rendere stabile la fresatura e ridurre la sua forza l’angolo dell’elica deve essere il più ampio possibile; nel caso specifico della fresatura dell’alluminio, si consiglia la riduzione del numero di denti da taglio per aumentarne la capacità.

Prima di utilizzare i nuovi elementi di taglio, si consiglia di utilizzare oli lubrificanti per rettificare delicatamente il bordo anteriore e posteriore dei denti. In questo modo, non solo è possibile ridurre il calore di taglio, ma anche ridurre la deformazione.

Per ultimo, bisogna sempre controllare l’usura degli utensili: quando questi sono deteriorati aumenta la rugosità della superficie e, pertanto, aumenta la temperatura di taglio e la deformazione del pezzo.

La fresatura meccanica dell’alluminio

Lo sviluppo dei prodotti è una parte importante della strategia aziendale di ogni azienda e richiede sempre di più lavorazioni con standard qualitativi elevati. Officine Feletti realizza dal 1975 componenti meccaniche di alta precisione su disegno del cliente.

Questi metodi di lavorazione richiedono operatori esperti e macchinari sofisticati a controllo numerico CNC, per garantire che la deformazione delle parti lavorate sia ridotta al minimo e per ottenere una fresatura dell’alluminio ad alta precisione.